一、引言:PLC技术的重要性

1.1 什么是PLC?

可编程逻辑控制器(PLC)是一种用于工业自动化的坚固计算机。它们被设计用于控制制造过程,能够高效、灵活地管理机械和设备。PLC通过其可编程内存存储指令,适应工业控制系统的需求。这种适应和响应不同输入和条件的能力使其成为非常多功能的设备。

1.2 PLC在工业自动化中的角色

PLC被誉为工业自动化的“大脑”,在现代制造过程中发挥着至关重要的作用。PLC技术不仅提高了生产效率,还显著降低了运营成本。它们能够监控环境条件,执行控制逻辑,管理各种工业过程,确保操作的可靠性和稳定性。此外,PLC在制造环境中的安全系统监控和管理中也起到了关键作用。

1.3 PLC的历史背景

工业自动化早在PLC出现之前就已经开始。在20世纪初到中期,自动化通常使用复杂的机电继电器电路进行。第一个PLC由Dick Morley于1969年为通用汽车公司发明,旨在替代复杂的继电器系统。自此之后,PLC技术不断发展,逐渐成为工业自动化的核心技术。PLC不仅占用空间更小,能执行更复杂的任务,更具可定制性,还大大简化了布线和维护工作。

二、PLC的基本工作原理

2.1 PLC的核心组件

PLC系统由几个基本部分组成:

- 电源:提供PLC所需的电能,通常接受120VAC或24VDC电压。

- 中央处理单元(CPU):PLC的“大脑”,负责执行控制指令。

- 输入/输出卡(I/O):用于连接传感器、按钮、开关、继电器等设备,收集和输出信息。

- 背板或机架:用于安装I/O卡,并在所有独立组件之间创建电气连接。

2.2 PLC的输入和输出

PLC通过输入模块接收来自传感器、开关等设备的模拟或数字数据,并通过输出模块控制继电器、灯、阀门和驱动器等设备。输入设备提供环境或操作条件的信息,而输出设备根据PLC的指令执行具体的操作。

2.3 PLC的工作流程

PLC的工作流程可以描述为一个循环,包括以下四个基本步骤:

- 输入扫描:读取所有输入设备的状态。

- 程序扫描:执行存储在内存中的控制程序。

- 输出扫描:更新输出设备的状态。

- 内务管理:处理内部的自我诊断和维护任务。

这个过程持续进行,确保PLC能够实时响应输入变化,并根据预编程的逻辑执行相应的操作。PLC的实时处理能力使其在工业自动化中具有不可替代的地位。

通过以上内容,我们对PLC技术有了初步了解。PLC在工业自动化中的重要性不可忽视,其灵活性和强大的控制能力使其成为现代工业生产中的关键组成部分。

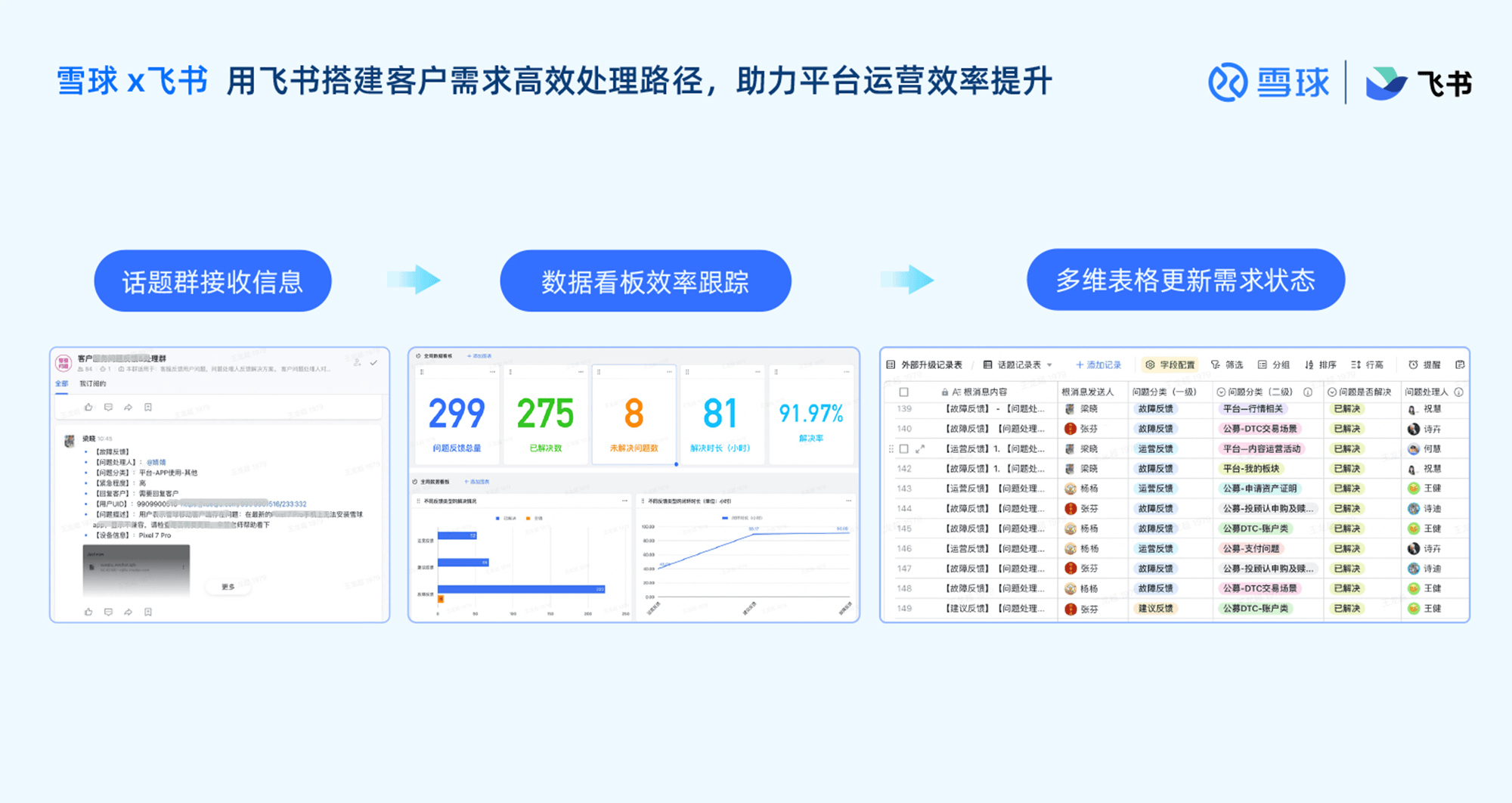

飞书如何助力PLC技术

飞书低代码平台如何助力PLC技术

飞书的低代码平台为PLC技术的开发与应用提供了强有力的支持。通过低代码开发,企业可以快速构建与PLC控制技术相关的应用程序,减少了传统编程所需的时间和成本。这一平台允许用户通过可视化的方式设计流程,轻松集成电气控制与PLC应用技术的相关功能。无论是数据采集、监控还是自动化控制,飞书低代码平台都能帮助企业实现高效的系统集成与管理,提升PLC应用技术的灵活性和可扩展性。

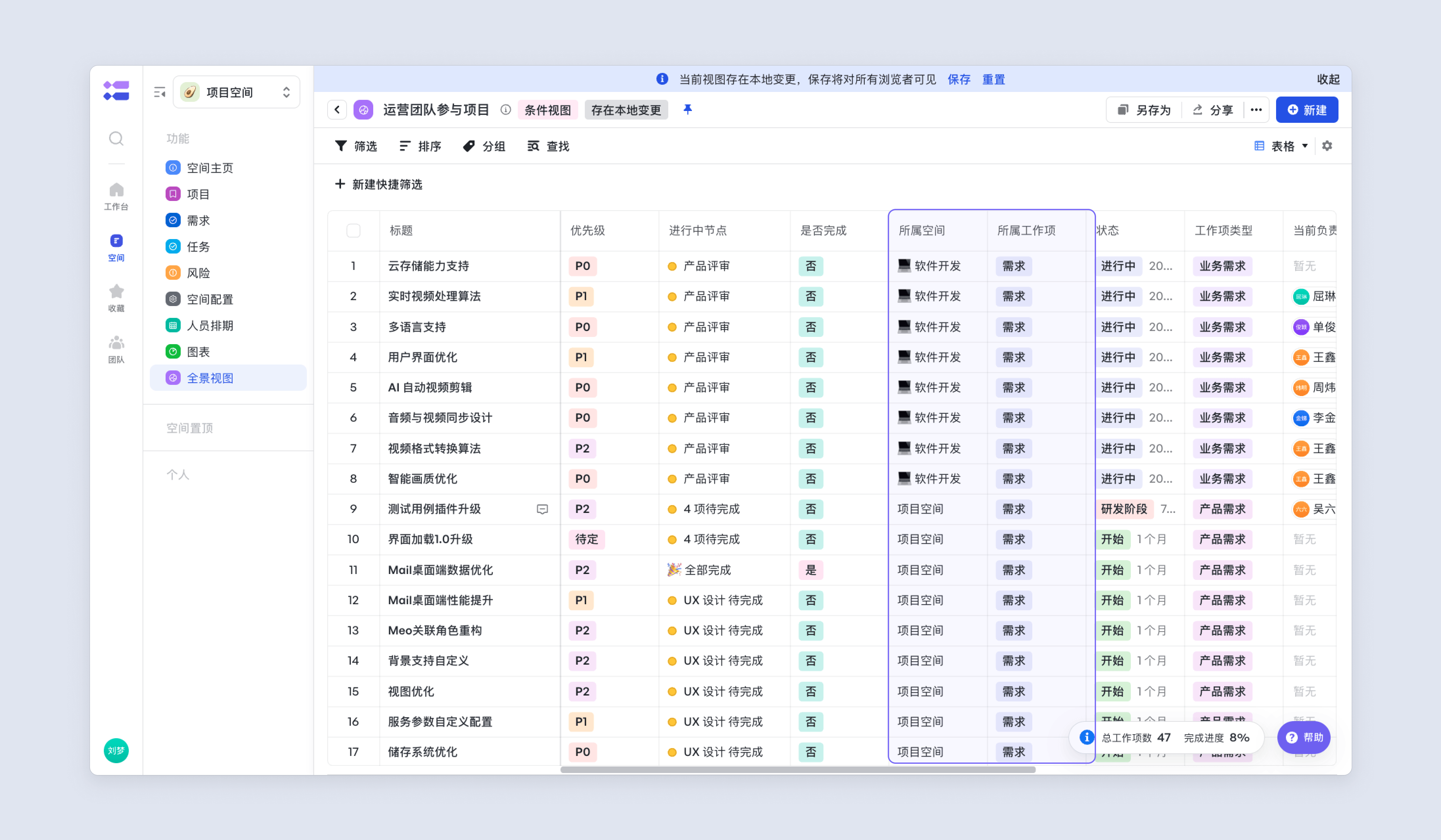

飞书项目如何助力PLC技术

在PLC技术的实施过程中,项目管理至关重要。飞书项目功能能够帮助企业高效地管理与PLC相关的各类项目,从计划、执行到监控,提供全方位的支持。通过飞书项目,团队可以实时协作,分享进度和反馈,确保每个环节都能顺利进行。此外,飞书的任务分配和进度追踪功能,使得项目负责人能够清晰地了解每个团队成员的工作状态,及时调整策略,提高电气控制与PLC应用技术的项目成功率。

飞书多维表格如何助力PLC技术

飞书多维表格为PLC技术的数据管理提供了便利。通过多维表格,用户可以轻松整理和分析与PLC控制技术相关的数据,支持数据的实时更新与共享。这种灵活的数据管理工具能够帮助企业在进行电气控制与PLC应用技术时,快速获取所需信息,做出精准决策。无论是设备状态监控、故障分析还是性能评估,飞书多维表格都能为企业提供强大的数据支持,助力PLC技术的高效应用。

三、PLC的关键特性与功能

3.1 I/O模块的作用

I/O模块是PLC技术的核心组件之一。它们将PLC连接到外部设备,提供信息并触发特定结果。I/O模块可以是模拟或数字的,输入设备可能包括传感器、开关和计量器,而输出设备可能包括继电器、灯、阀门和驱动器。用户可以根据具体应用需求混合和匹配不同的I/O模块,以实现最佳配置。这种灵活性使得PLC能够适应各种工业环境中的复杂控制需求。

3.2 通信能力与协议

在现代工业自动化中,PLC不仅需要与输入和输出设备通信,还需要与其他系统进行数据交换。例如,PLC可能需要将记录的数据导出到监控多个连接设备的SCADA系统。为此,PLC提供了一系列端口和通信协议,如以太网、PROFIBUS、CC-link、DeviceNet和IO-Link等。这些通信协议确保PLC能够与其他系统无缝集成,满足实时通信的要求,从而确保制造过程的高效和稳定。

3.3 人机界面(HMI)

为了实时与PLC交互,用户需要人机界面(HMI)。HMI可以是简单的显示器,带有文本读出和键盘,或更类似于消费电子产品的大型触摸屏面板。无论哪种方式,HMI都使用户能够实时查看和输入信息到PLC。通过HMI,操作人员可以监控和控制工业过程,调整参数,查看报警信息,并进行故障排除。这种交互方式极大地提高了系统的可操作性和用户体验。

四、PLC的编程与应用

4.1 常用的PLC编程语言

PLC的编程通常在计算机上进行,然后下载到控制器。最常用的PLC编程语言是梯形图(Ladder Diagram,LD)和结构化文本(Structured Text,ST)。梯形图是一种图形编程语言,模仿电路图,具有从左到右读取的“逻辑梯级”。这种语言直观易懂,特别适合电气工程师使用。结构化文本则类似于高级编程语言,更适合复杂的逻辑和算法编程。无论选择哪种编程语言,PLC的编程都需要考虑到具体应用的需求和系统的复杂程度。

4.2 PLC在不同工业中的应用

PLC在各个工业领域中都有广泛的应用。在制造业中,PLC用于控制生产线上的各种机械设备,提高生产效率和产品质量。在化工行业,PLC用于监控和控制复杂的化学反应过程,确保安全和精确。在能源行业,PLC用于管理发电厂和配电系统,优化能源利用和减少浪费。此外,PLC还广泛应用于水处理、食品加工、汽车制造等行业,展示了其强大的适应性和灵活性。

4.3 先进的PLC功能

随着工业物联网(IIoT)和工业4.0的发展,PLC的功能也在不断进步。现代PLC不仅能够通过Web浏览器传输数据,还可以通过SQL连接到数据库,甚至通过MQTT连接到云数据。这些先进功能使得PLC能够实现更高效的数据管理和远程监控,为工业自动化带来了新的可能性。此外,一体化PLC将控制器与HMI面板集成,创建了紧凑、易于使用的自动化解决方案,进一步提升了系统的效率和可靠性。

通过以上内容,我们可以看到,PLC技术在工业自动化中的应用非常广泛,其强大的功能和灵活的配置使其成为现代工业控制系统中不可或缺的组成部分。在接下来的部分,我们将探讨PLC技术的演变与未来趋势,揭示其在工业自动化中的潜力和前景。

五、PLC技术的演变与未来趋势

5.1 从继电器逻辑到数字控制

PLC技术的演变始于20世纪60年代末,当时Richard E. Morley开发了第一个PLC,旨在替代复杂的继电器逻辑系统。继电器逻辑系统虽然有效,但其复杂的布线和难以修改的特性限制了工业自动化的进一步发展。PLC技术的引入,通过使用固态电子组件和可编程的逻辑控制,显著简化了控制系统的设计和维护。随着单板计算机的出现,PLC技术得到了进一步的提升,提供了更高的可靠性和灵活性。

5.2 现代PLC的发展

现代PLC技术在性能、功能和通信能力方面取得了显著进步。如今的PLC系统不仅速度更快、内存更大,还支持更复杂的控制任务和数据处理。PLC与SCADA系统和人机界面(HMI)的集成,使得操作人员能够实时监控和控制生产过程。此外,现代PLC还具备强大的通信能力,支持多种工业通信协议,如以太网、PROFIBUS和DeviceNet等,确保不同设备和系统之间的无缝数据交换。

5.3 工业物联网与PLC

随着工业物联网(IIoT)和工业4.0的发展,PLC在工业自动化中的角色变得更加重要。IIoT通过将设备和系统连接到互联网,实现了数据的实时采集和分析。现代PLC不仅能够通过Web浏览器传输数据,还可以通过SQL连接到数据库,甚至通过MQTT连接到云数据。这些功能使得PLC能够实现更高效的数据管理和远程监控,进一步提升了工业自动化的智能化水平。

六、选择与实施PLC系统的指南

6.1 如何选择合适的PLC?

选择合适的PLC需要考虑多个因素,包括应用需求、输入输出设备的类型和数量、通信要求以及环境条件。首先,应绘制机器或过程的图纸,确定现场设备和硬件位置的物理要求。接下来,根据图纸确定所需的模拟和离散设备数量。离散设备如按钮和开关,模拟设备如热电偶和过程传感器。最后,选择能够满足这些需求的PLC型号,确保其具备足够的处理能力和扩展性,以适应未来的需求。

6.2 PLC系统的设计与安装

在设计PLC系统时,需要考虑系统的整体架构,包括电源、CPU、I/O模块和通信接口的配置。设计时应确保系统的可靠性和稳定性,选择适合的I/O模块和通信协议,以满足具体应用的需求。安装过程中,应遵循制造商的指导和行业标准,确保所有组件正确连接和配置。系统安装完成后,进行全面的测试和调试,确保PLC系统能够稳定、高效地运行。

6.3 PLC的维护与故障排除

PLC系统的维护和故障排除是确保其长期稳定运行的重要环节。定期检查和维护PLC系统,包括清洁设备、检查连接和更新软件,是避免故障的有效手段。当PLC系统出现问题时,首先应检查输入和输出设备的状态,确保其正常工作。然后,通过PLC的诊断功能和故障代码,确定问题的根源并进行相应的修复。及时的维护和有效的故障排除,能够最大限度地减少停机时间,确保生产过程的连续性和稳定性。

通过以上内容,我们可以看到,PLC技术在工业自动化中的应用非常广泛,其强大的功能和灵活的配置使其成为现代工业控制系统中不可或缺的组成部分。随着技术的不断发展,PLC将继续在工业自动化中发挥关键作用,为各行各业带来更多的创新和效率提升。