一、引言:PLC与DCS的基本概念

1.1 PLC与DCS的定义

在工业自动化领域,PLC(可编程逻辑控制器)和DCS(分布式控制系统)是两种常见的控制系统。PLC是一种数字计算操作的电子设备,专门设计用于工业环境中的自动化控制任务,通常用于控制单个机器、系统或设备。另一方面,DCS是一种用于控制复杂过程的自动化系统,通常涉及多个控制器和计算机,分布在整个系统中,用于管理整个工厂、车间或制造工厂中的多台机器。

1.2 工业自动化中的重要性

工业自动化在现代制造业和生产过程中扮演着至关重要的角色。它不仅提高了生产效率和产品质量,还减少了人为错误和操作成本。PLC与DCS作为工业自动化的核心控制系统,通过各自独特的功能和架构,满足了不同类型工业过程的需求。了解dcs与plc区别有助于企业在选择和应用自动化系统时做出更明智的决策。

1.3 为什么了解PLC与DCS的区别很重要

了解plc与dcs区别对于工业工程师和决策者来说至关重要。不同的应用场景和需求决定了选择哪种控制系统更为合适。PLC系统灵活且成本较低,适用于需要快速响应的小型和中型应用。而DCS系统则更为稳定和可靠,适合复杂的连续过程控制,尽管其初始成本较高,但在大规模应用中更具成本效益。清晰理解plc与dcs系统区别,可以帮助企业优化资源配置,提高生产效率和安全性。

二、PLC与DCS的历史背景

2.1 PLC的起源与发展

PLC的历史可以追溯到1960年代,当时它被设计用来取代传统的继电器控制系统。最早的PLC由Allen-Bradley公司于1971年推出,名为Bulletin 1774 PLC。Richard Morely被认为是PLC之父,他与Modicon公司合作,设计了最初的梯形可编程控制器,并开创了梯形编程。这一创新大大提高了工业控制的灵活性和效率,使PLC迅速在制造业中普及。

2.2 DCS的演变与应用

DCS系统的出现则稍晚一些,大约在1970年代早期。DCS的设计初衷是为了满足自动化行业对复杂过程控制的需求。与PLC不同,DCS采用分布式架构,通过网络将多个控制器分布在整个工厂或车间内,从而实现对多台机器和复杂过程的综合管理。DCS系统在石油、天然气、电力等过程工业中得到了广泛应用,其多层冗余设计提高了系统的可靠性和可用性。

2.3 两者在工业控制中的角色变化

随着技术的不断发展,PLC和DCS在工业控制中的角色也发生了变化。PLC从最初的替代继电器控制系统,逐渐发展为现代工业自动化中不可或缺的工具,广泛应用于离散过程自动化。DCS则从早期的直接数字控制系统(DDC)演变而来,通过分布式架构和高级通信协议,实现对复杂连续过程的高效管理。了解plc与dcs的区别,可以帮助我们更好地理解它们在不同工业场景中的应用和优势。

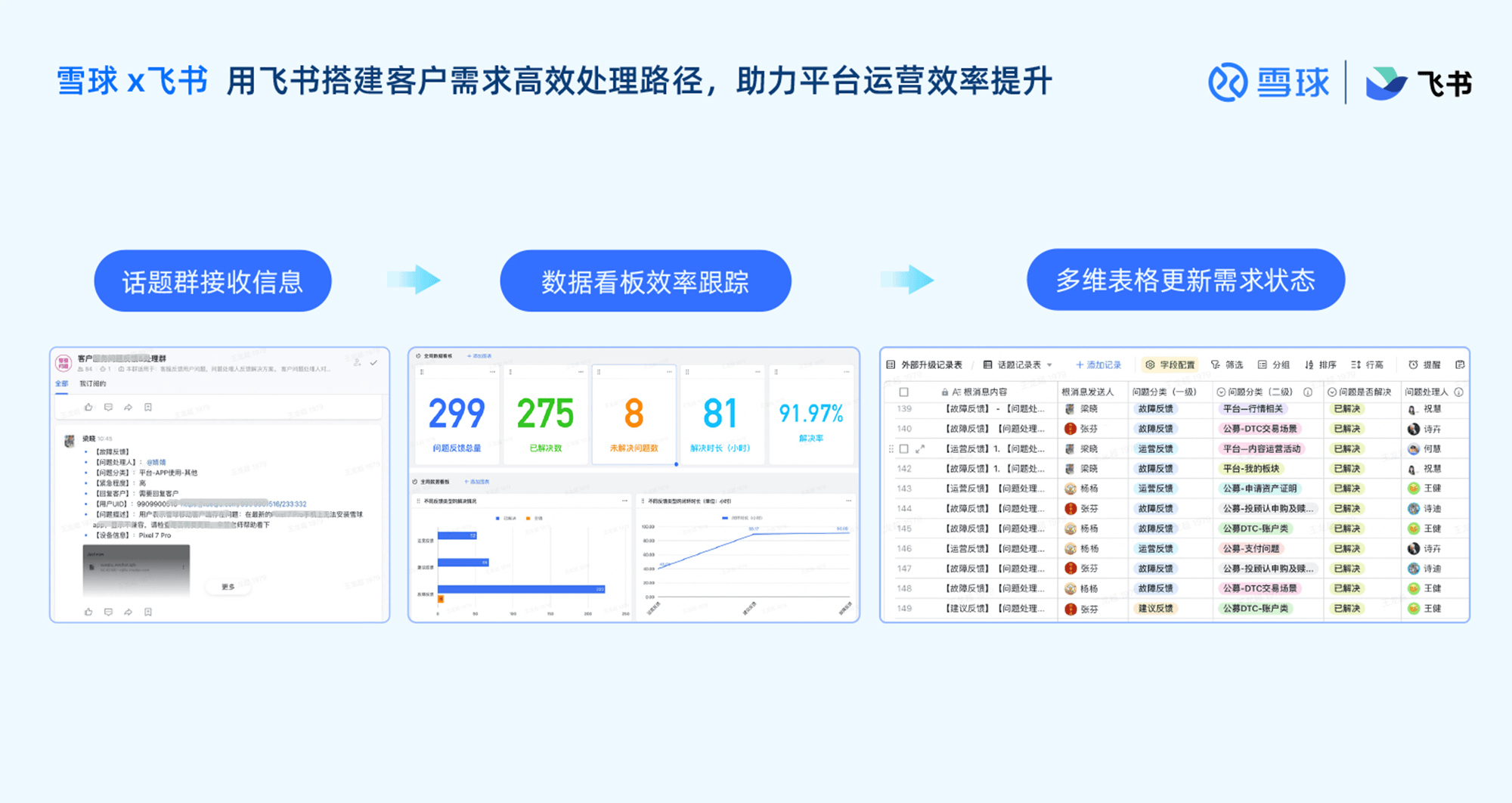

飞书如何助力plc与dcs区别

飞书低代码平台如何助力plc与dcs区别

在理解plc与dcs区别时,飞书低代码平台可以提供极大的帮助。低代码平台允许用户通过拖拽组件和配置参数来快速开发应用程序,而无需编写大量代码。这种灵活性使得企业可以快速创建自定义的监控和控制系统,以适应不同的plc与dcs系统区别。例如,通过飞书低代码平台,企业可以开发一个集成的监控面板,实时监控不同plc与dcs系统的性能和状态。这样一来,不仅可以提高系统的可视化程度,还能更好地分析和优化plc与dcs的区别,提升整体运营效率。

飞书多维表格如何助力plc与dcs区别

飞书多维表格是一个强大的数据管理工具,能够帮助企业更好地理解和分析plc与dcs的区别。通过多维表格,用户可以将不同plc与dcs系统的数据进行分类、汇总和分析。例如,可以将生产数据、故障记录和维护日志等信息整合到一个多维表格中,方便用户进行多角度的数据分析。这不仅有助于识别plc与dcs系统的优劣,还能提供数据支持,帮助企业做出更明智的决策。此外,多维表格的协作功能还允许团队成员实时共享和编辑数据,进一步提高了工作效率和数据利用率。

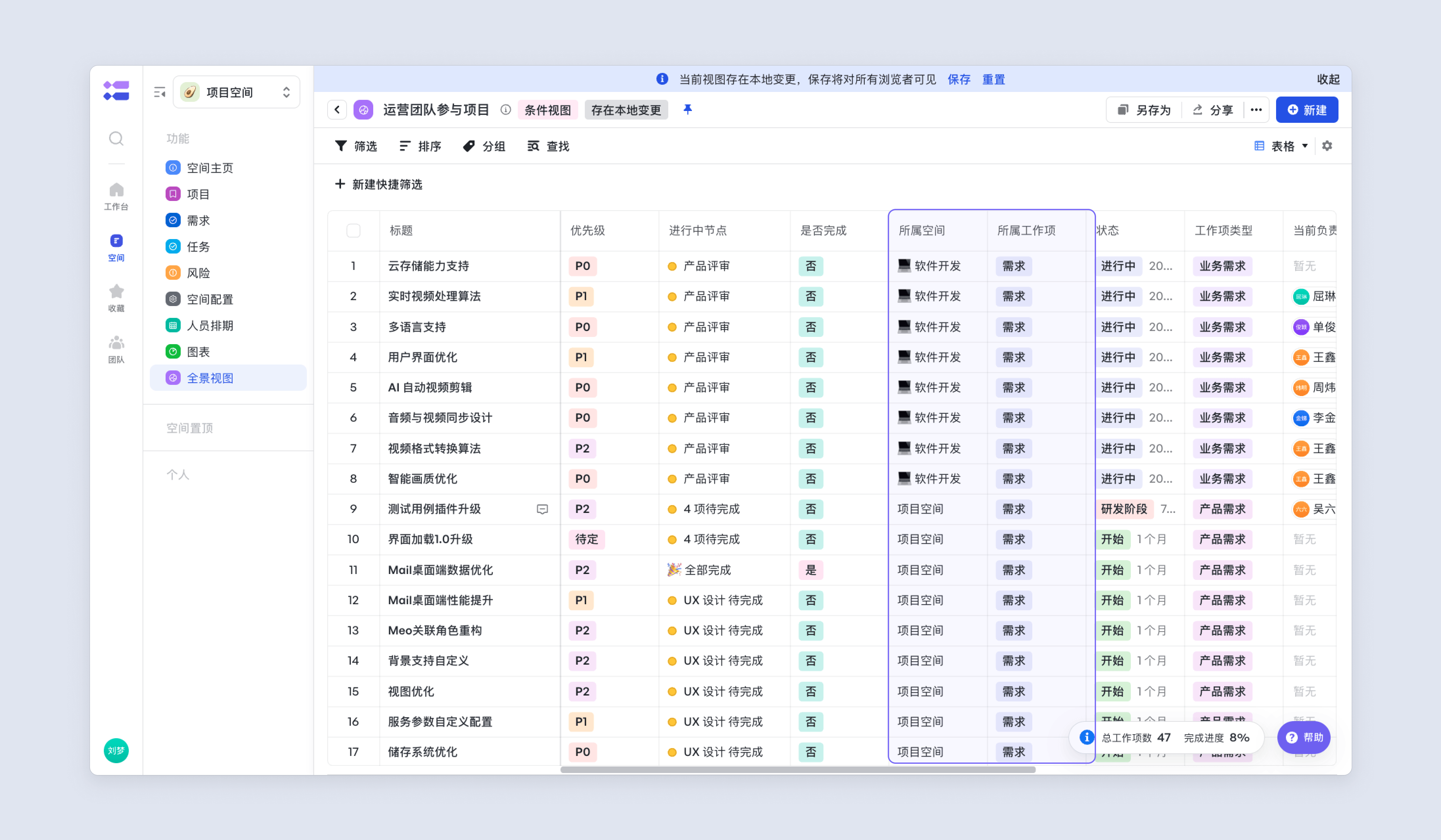

飞书项目如何助力plc与dcs区别

在项目管理中,清晰的任务分配和进度跟踪是成功的关键,尤其是在涉及plc与dcs系统的项目中。飞书项目可以帮助企业更好地管理和协调这些复杂的项目。通过飞书项目,团队可以创建详细的项目计划,分配任务,并实时跟踪项目进展。例如,在一个涉及plc与dcs系统实施的项目中,飞书项目可以帮助团队明确每个阶段的任务和目标,确保各项工作按时完成。此外,飞书项目还支持跨部门协作,方便不同团队之间的信息共享和沟通,从而更好地协调plc与dcs系统的集成和优化工作。这不仅提高了项目的透明度,也有助于及时发现和解决问题,确保项目顺利进行。

三、PLC与DCS的基本架构与工作原理

3.1 PLC的集中控制架构

PLC的集中控制架构是其主要特点之一。一个典型的PLC系统由中央处理单元(CPU)、电源、输入/输出(I/O)模块、通信模块、存储器和编程设备组成。CPU作为核心,负责执行控制逻辑和处理输入/输出信号。I/O模块则用于连接传感器和执行器,确保数据的准确传输和处理。PLC系统通过集中式架构实现对单个机器或设备的高效控制,适用于离散制造过程。

3.2 DCS的分布式控制架构

与PLC不同,DCS采用分布式控制架构。DCS系统由多个控制器、I/O子系统、人机界面(HMI)、工程工作站、数据历史记录器、通信网络和现场设备组成。每个控制器负责特定的过程区域,分布在整个工厂或车间内。通过网络连接,各个控制器协同工作,实现对复杂、大规模连续过程的综合管理。DCS的分布式架构不仅提高了系统的可靠性,还增强了其可扩展性和灵活性。

3.3 工作原理的差异

PLC和DCS在工作原理上也存在显著差异。PLC主要用于集中控制,一个PLC控制整个过程。如果PLC失效,所有相关操作都会停止。这种集中控制方式使得PLC在单点故障时的风险较高,但其响应时间快,适用于需要快速反应的应用。

DCS则利用独立的中央处理单元(CPU)控制各个部分。如果一个CPU失效,其他CPU继续工作,不会中断整个系统。DCS系统的多层冗余设计减少了单点故障的风险,提高了系统的稳定性和可靠性,适合复杂的连续过程控制。

四、PLC与DCS的应用领域与案例分析

4.1 PLC的典型应用场景

PLC在需要高精度、快速响应的离散过程和机器自动化环境中表现出色。常见应用包括制造业的装配线、食品饮料行业的包装和灌装操作、制药业的片剂压片机以及仓库和配送中心的物料搬运系统。由于其模块化设计和灵活性,PLC系统可以根据具体需求进行调整和扩展,适应不同的工业环境。

4.2 DCS的主要应用领域

DCS系统在复杂、连续的过程工业中表现优越。其主要应用领域包括石油炼化、电力生产、制药和食品饮料行业的大规模连续过程控制。DCS通过管理复杂的控制策略,确保过程参数的精确调节和优化,从而提高生产效率和产品质量。其分布式架构和多层冗余设计,使得DCS系统在需要高可靠性和复杂控制的应用中尤为适用。

4.3 实际案例分析

在实际应用中,PLC和DCS各有其独特的优势。例如,在一家汽车制造厂,PLC系统用于控制装配线上的各个机器人,确保每个零部件的精确安装和快速响应。而在一家石油炼化厂,DCS系统则负责管理整个炼油过程,包括温度、压力和化学反应的精确控制,确保生产的连续性和安全性。

通过这些实际案例分析,可以看出PLC和DCS在不同工业场景中的应用和优势。了解plc与dcs区别,有助于企业在选择和应用自动化系统时做出更明智的决策,提高生产效率和安全性。

五、PLC与DCS的性能比较

5.1 响应时间与扫描速率

在工业自动化中,响应时间和扫描速率是评估控制系统性能的重要指标。PLC通常具有较快的响应时间和扫描速率,通常在1-20毫秒之间。这使得PLC非常适合需要快速反应的应用,如制造业的装配线和运动控制。相比之下,DCS的扫描时间一般为100-500毫秒,尽管相对较慢,但其设计目的是处理复杂的连续过程,这种速度足以满足许多过程工业的需求。

5.2 可靠性与冗余设计

可靠性是工业控制系统的关键因素之一。PLC和DCS都设计有冗余功能,但DCS在多个层级上提供更全面的冗余选项,包括控制器、网络、电源和I/O冗余。这种多层冗余设计确保了DCS系统的连续运行和故障容忍度,即使某个部分发生故障,其他部分仍能正常工作,从而减少了单点故障的风险。PLC虽然也可以配置冗余,但通常仅限于控制器和电源冗余,整体可靠性相对较低。

5.3 可扩展性与系统扩展

在可扩展性方面,DCS系统具有明显优势。DCS通过分布式架构实现无缝扩展,适用于大规模操作。多个控制器可以分布在不同的过程区域,根据需要增加或减少,系统扩展相对简单且成本效益高。PLC系统则通过增加I/O模块和联网实现扩展,但管理多个PLC的复杂性较高,尤其是在大规模应用中,系统扩展的灵活性和效率不及DCS。

六、选择PLC还是DCS的决策因素

6.1 成本与预算考量

成本是选择控制系统时的重要考量因素。PLC系统的初始成本较低,适合预算有限的小型和中型应用。其模块化设计使得系统可以根据需求逐步扩展,减少了初期投资。而DCS系统的初始成本较高,但在大规模应用中更具成本效益。DCS系统的综合性和高可靠性在长远来看可以降低维护和停机成本,适合大型复杂项目。

6.2 系统复杂性与规模

系统的复杂性和规模也是选择PLC或DCS的重要因素。PLC适用于较小和较不复杂的工业过程控制,如制造线或单台机器的控制。其高灵活性和快速响应能力使其在这些应用中表现出色。而DCS则适合需要高可靠性和复杂控制的大规模系统,如石油炼化、电力生产和制药行业。DCS的分布式架构和多层冗余设计确保了系统的稳定性和可扩展性,适应复杂的连续过程控制需求。

6.3 长期目标与未来发展方向

企业在选择PLC还是DCS时,还需考虑长期目标和未来发展方向。如果企业计划在未来扩展生产规模或增加新的生产线,DCS系统的可扩展性和高可靠性将是一个重要优势。而对于需要快速响应和灵活调整的小型项目,PLC系统则更为合适。了解PLC与DCS的区别,结合企业的具体需求和发展规划,能够帮助企业做出更明智的决策,优化资源配置,提高生产效率和安全性。