一、引言:什么是可编程逻辑控制器(PLC)?

1.1 PLC的基本定义

可编程逻辑控制器(PLC)是一种专门为工业自动化设计的小型计算机系统。它通过其输入端口接收数据,并根据预设的逻辑程序,通过输出端口发送操作指令,从而控制各种设备和过程。PLC的核心任务是利用其内部编程逻辑来管理和控制系统的功能。作为工业自动化的基础,PLC在全球各地的企业中被广泛应用,用于自动化生产线、机器操作和各种工业过程。

1.2 PLC在现代工业中的重要性

在现代工业中,PLC的应用至关重要。它们不仅提高了生产效率,还大大降低了人工操作的错误率。PLC的可靠性和灵活性使其成为工业自动化不可或缺的一部分。通过PLC,企业能够实现更高的生产精度和一致性,同时减少了设备维护和停机时间。此外,PLC的模块化设计使其能够适应不同规模和复杂性的工业应用,从简单的机器控制到复杂的生产线管理。

1.3 PLC的发展历史

PLC的历史可以追溯到20世纪60年代末。最早的PLC是由Modicon公司为通用汽车和Landis设计的,目的是替代传统的继电器控制系统。1969年,Dick Morley发明了第一台PLC,型号084。这种新型控制器消除了每次重新配置逻辑时需要重新布线和添加额外硬件的需求,大大提高了控制系统的灵活性和效率。1973年,Michael Greenberg推出了第一台商业成功的PLC,型号184。这些早期的创新为现代PLC的发展奠定了基础,使其成为工业自动化领域的标准工具。

二、PLC的基本工作原理

2.1 输入监控:数据的接收与处理

PLC的工作原理包括三个主要部分:输入监控、逻辑编程和输出控制。首先,PLC通过输入端口接收来自各种传感器、开关和其他输入设备的数据。这些输入设备可能包括物联网设备、机器人和安全传感器等。PLC的中央处理单元(CPU)会监控这些输入数据,并将其转换为可以处理的信号。

2.2 逻辑编程:CPU与编程规则

接下来,PLC的CPU根据预设的逻辑程序对输入数据进行处理。工程师和技术人员使用编程软件为PLC编写逻辑程序,这些程序定义了在特定条件下应执行的操作。例如,当某个传感器检测到特定条件时,PLC会根据编程逻辑决定是否启动某个设备或执行某个操作。PLC的编程语言包括梯形逻辑、结构化文本和顺序功能图等,这些语言使得编程过程更加直观和高效。

2.3 输出控制:执行操作指令

最后,PLC根据处理后的数据和编程逻辑,通过输出端口发送操作指令。这些指令用于控制连接到PLC的各种设备,如电机启动器、继电器和阀门等。通过这种方式,PLC能够精确地控制工业过程,确保生产的高效性和准确性。输出控制是PLC实现自动化控制的关键环节,它决定了实际执行的操作,从而影响整个系统的性能和效果。

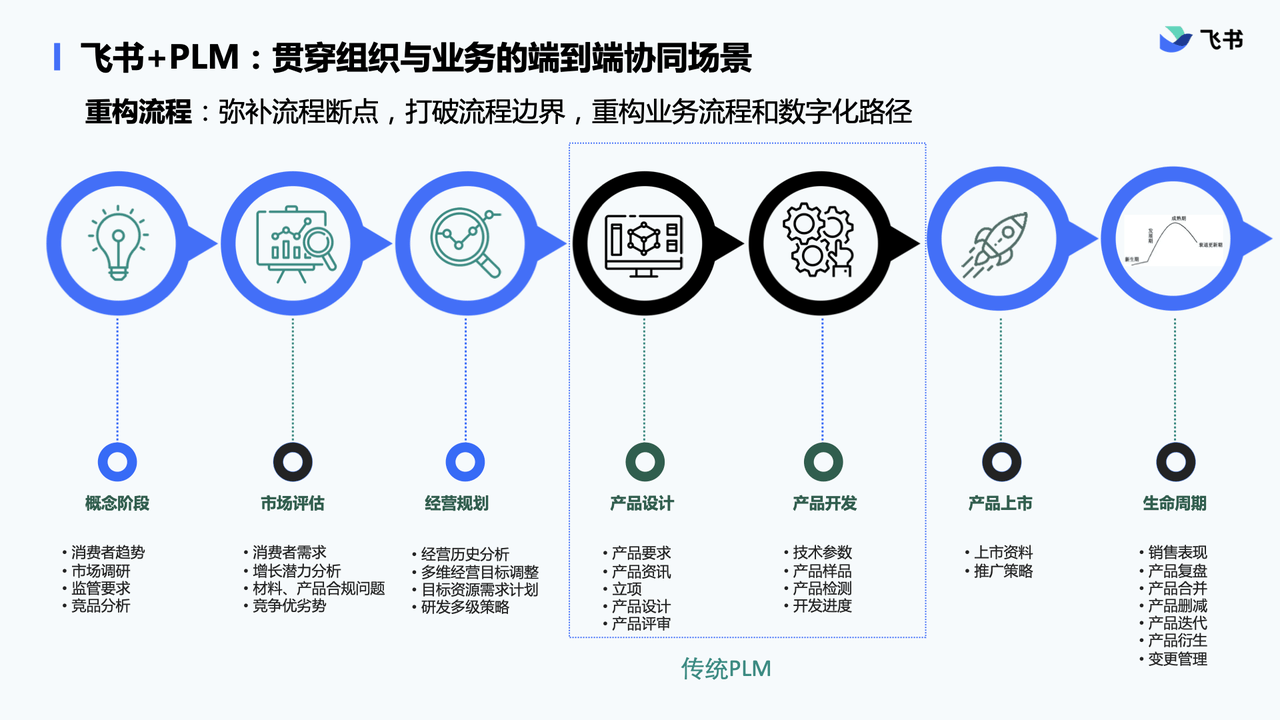

飞书如何助力可编程逻辑控制器

飞书低代码平台如何助力可编程逻辑控制器

在可编程逻辑控制器(PLC)的开发和管理过程中,飞书低代码平台能够提供极大的帮助。飞书低代码平台允许工程师们通过拖拽组件和配置参数的方式,快速搭建和调整控制逻辑。这种方式不仅大大降低了开发的复杂度,还减少了对专业编程技能的依赖,使得更多的人可以参与到PLC的开发和维护中。此外,飞书低代码平台还提供了丰富的模板和插件,能够快速集成各种常见的PLC功能,提高开发效率。

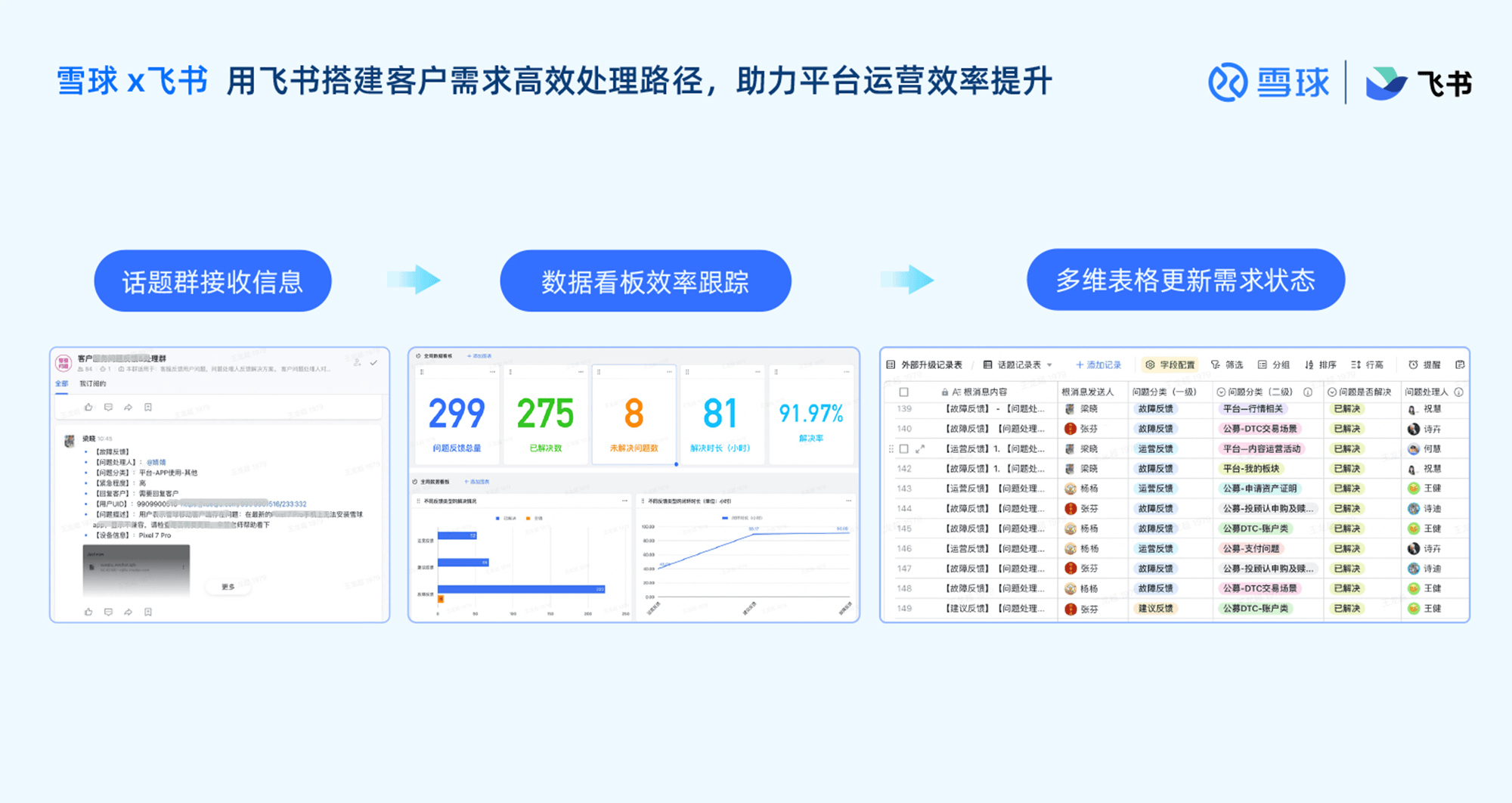

飞书多维表格如何助力可编程逻辑控制器

飞书多维表格在可编程逻辑控制器的管理和数据分析中也发挥着重要作用。通过飞书多维表格,用户可以轻松地记录和分析PLC的运行数据,进行实时监控和故障排查。多维表格的灵活性和强大的数据处理能力,使得工程师们能够快速筛选和过滤数据,找出潜在的问题和优化点。此外,飞书多维表格还支持与其他系统的数据对接,方便将PLC的运行数据与企业的其他业务系统进行整合分析,提升整体运营效率。

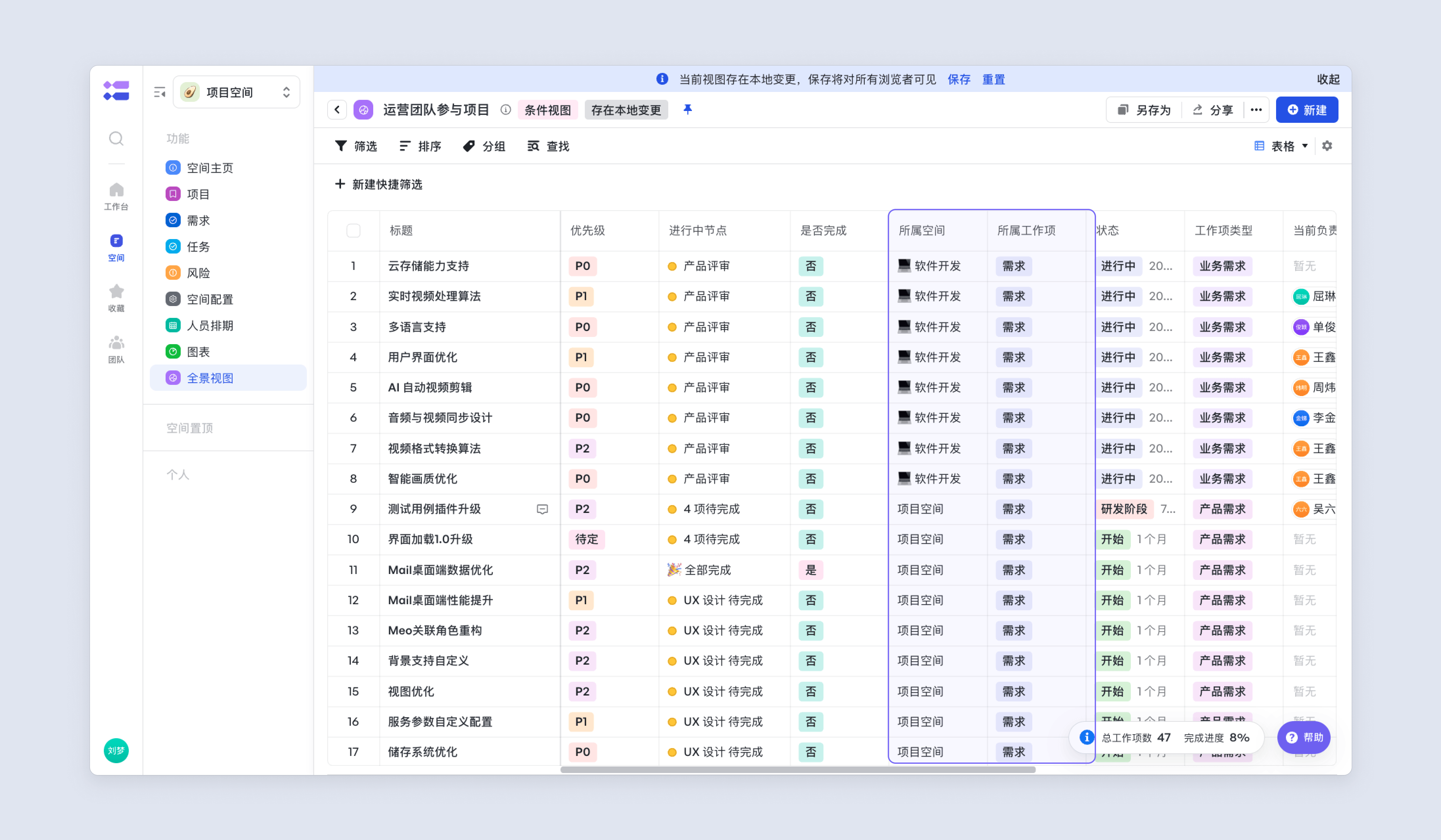

飞书项目如何助力可编程逻辑控制器

对于涉及多部门协作的PLC项目,飞书项目提供了一个高效的项目管理平台。通过飞书项目,团队可以轻松地进行任务分配、进度跟踪和资源管理。飞书项目的看板视图和甘特图功能,使得项目的各个环节都能一目了然,确保项目按计划推进。此外,飞书项目还支持文件共享和在线讨论,方便团队成员随时随地进行沟通和协作,确保PLC项目的顺利实施和交付。

三、PLC的关键特性与组件

3.1 I/O模块:连接与触发

I/O模块(输入/输出模块)是可编程逻辑控制器(PLC)的核心组件之一。它们负责将PLC与外部设备连接,接收输入信号并触发输出动作。输入模块从传感器、开关和其他输入设备接收数据,这些数据可能是模拟信号或数字信号。输出模块则将处理后的指令发送到执行器、电机启动器、继电器等设备。I/O模块的灵活性使得用户可以根据具体应用需求,混合搭配不同类型的输入和输出设备,以实现最佳配置。

3.2 通讯与HMI:数据传输与人机交互

PLC不仅需要与输入输出设备进行通信,还需要与其他系统和操作人员进行数据交换。通讯模块使PLC能够通过多种协议(如以太网、RS-232、RS-485等)与SCADA系统、MES系统和其他PLC进行数据传输。此外,人机界面(HMI)是操作人员与PLC交互的关键工具。HMI可以是简单的文本显示屏或复杂的触摸屏面板,允许操作人员实时监控和控制PLC的运行状态。通过HMI,用户可以方便地查看生产数据、调整参数和响应警报。

3.3 处理器与存储器:性能与程序存储

PLC的中央处理单元(CPU)是其“大脑”,负责执行编程逻辑和处理输入数据。CPU的处理速度和性能直接影响PLC的响应时间和控制精度。现代PLC通常采用高性能的处理器,能够快速处理复杂的控制任务。存储器是另一个关键组件,它用于存储PLC的操作程序和运行数据。非易失性存储器确保在断电情况下,程序和数据不会丢失。存储器容量的大小决定了PLC能够处理的程序复杂度和数据量。

四、使用PLC的优势与挑战

4.1 优势:可靠性、成本效益与效率

可编程逻辑控制器(PLC)在工业自动化中具有多种优势。首先,PLC的可靠性极高,其设计能够适应恶劣的工业环境,减少故障和停机时间。其次,PLC的成本效益显著,模块化设计使其能够根据具体需求进行扩展或缩减,降低了初始投资和维护成本。此外,PLC的高效性能和低功耗有助于企业节约能源,提高生产效率。PLC的编程相对直观,易于学习和使用,适合希望减少复杂性和成本的企业。

4.2 挑战:复杂数据处理与电磁干扰

尽管PLC在工业自动化中有诸多优势,但也面临一些挑战。首先,PLC在处理复杂数据和大量模拟输入时可能表现出一定的局限性。不同制造商的PLC使用专有编程软件,导致互操作性较差,这在多供应商环境中可能成为障碍。此外,PLC易受电磁干扰(EMI)的影响,可能导致记忆损坏和通信失败。这些挑战需要通过选择合适的PLC型号和采取防护措施来克服。

4.3 选择PLC时的关键考虑因素

选择适合的PLC是确保系统稳定运行的关键。首先,需要考虑电气容量,确保PLC与现有电气系统兼容。处理速度是另一个重要因素,CPU的速度应满足应用需求。兼容性方面,PLC应与系统硬件和软件兼容。温度耐受性也是选择PLC时需要注意的,确保其能够在指定的操作温度范围内正常工作。存储容量要足够大,以支持复杂的控制程序和数据存储。最后,连接性方面,PLC应有足够的输入和输出端口,并支持必要的通信协议,以实现与其他系统的无缝集成。

五、PLC的编程语言与标准

5.1 常见编程语言:梯形逻辑与结构化文本

可编程逻辑控制器(PLC)的编程语言多种多样,其中最常见的是梯形逻辑(Ladder Logic)和结构化文本(Structured Text)。梯形逻辑是一种图形化编程语言,模仿电气继电器的开关电路,易于理解和使用。它通过图形符号表示输入、输出和控制逻辑,非常适合电气工程师和技术人员。结构化文本则是一种高级编程语言,类似于PASCAL,适用于复杂逻辑和数据处理需求。它鼓励模块化和结构化编程,使得代码更易于维护和扩展。

5.2 编程标准:IEC 61131与IEC 61449

国际电工委员会(IEC)制定了PLC编程的标准,以确保不同制造商的PLC系统之间的兼容性和互操作性。IEC 61131-3是最广泛使用的编程标准,定义了五种PLC编程语言:梯形逻辑、功能块图(FBD)、结构化文本、指令列表(IL)和顺序功能图(SFC)。这些标准化语言使得工程师可以在不同品牌的PLC之间轻松切换。IEC 61449是另一个重要标准,专注于分布式控制系统的编程,特别适用于工业物联网(IIoT)和工业4.0环境。

5.3 现代编程工具与环境

随着工业自动化的发展,PLC编程工具和环境也在不断进步。现代PLC编程软件通常集成了图形化界面和高级调试功能,使得编程过程更加直观和高效。例如,Studio 5000 Logix Designer和Connected Components Workbench等软件不仅支持多种编程语言,还提供了设备配置、程序调试和系统监控等功能。这些工具帮助工程师在单一环境中完成所有编程任务,提高了开发效率和系统可靠性。

六、PLC在不同工业领域的应用

6.1 制造业中的PLC应用

在制造业中,PLC是自动化生产线的核心控制器。它们用于管理和监控机器操作、生产过程和质量控制。通过PLC,制造企业可以实现高度自动化的生产线,减少人为干预,提高生产效率和产品一致性。例如,在汽车制造业中,PLC用于控制焊接机器人、组装线和测试设备,确保每个步骤的精确执行和数据记录。

6.2 水处理与废水管理中的PLC

水处理和废水管理是另一个广泛应用PLC的领域。PLC系统可以自动化控制水处理设施中的泵、阀门和过滤设备,优化水处理过程并确保水质达标。在废水管理中,PLC用于监控和控制废水的收集、处理和排放过程。通过实时数据监控和自动化控制,PLC能够提高水处理系统的效率,减少能源消耗和运行成本。

6.3 食品与饮料行业的PLC解决方案

在食品与饮料行业,PLC用于生产线的各个环节,从原料处理到包装和储存。PLC系统能够精确控制温度、压力、混合比例等关键参数,确保产品质量和安全。例如,在饮料生产中,PLC控制混合设备、灌装机和包装线,确保每瓶饮料的成分和包装都符合标准。通过PLC的自动化控制,食品与饮料企业能够提高生产效率,减少浪费和人工成本。

通过以上内容,可以看出可编程逻辑控制器(PLC)在工业自动化中的重要性和广泛应用。无论是在制造业、水处理还是食品与饮料行业,PLC都发挥着关键作用,帮助企业实现高效、安全和可靠的生产过程。