一、引言:什么是DCS控制?

1.1 DCS的基本定义

分布式控制系统(DCS)是一种计算机化系统,用于自动化连续和批量工艺中的工业设备,同时降低对人员和环境的风险。DCS通过分布在整个工厂或控制区域内的智能控制单元,实现对工业过程的监控和管理。这种系统的目标是提高生产的安全性、成本效益和可靠性。

1.2 DCS的起源与发展

DCS的概念起源于20世纪70年代,随着计算机技术和工业自动化需求的不断发展,DCS逐渐成为工业控制系统的重要组成部分。最早的DCS系统用于化工和石化行业,随着时间的推移,其应用范围扩大到电力、制药、食品加工等多个领域。现代DCS系统不仅具备更高的可靠性和灵活性,还能够与其他工业控制系统如SCADA和PLC无缝集成。

1.3 DCS在现代工业中的重要性

在现代工业中,DCS被誉为工厂的中央大脑。它通过自动化和协调几乎所有生产方面,帮助优化生产力、确保产品质量并提高可持续性。DCS系统的实时监控和自动控制功能,使得工业操作更加高效和安全。通过在各个节点分布控制,DCS减少了单点故障的风险,极大地增强了操作可靠性。

二、DCS控制的核心原理

2.1 DCS的工作原理

DCS由分布在工厂内的多个控制元件组成,这些元件包括计算机、传感器和控制器。每个控制元件都有特定的用途,例如数据收集、数据存储或过程控制。与集中控制系统不同,DCS使每个机器部分都有自己的专用控制器来运行操作。这样,即使某一部分出现故障,其他部分仍能继续运行,确保整个系统的稳定性和可靠性。

2.2 DCS的主要组成部分

DCS系统的架构设计包括以下几个关键部分:

- 工程工作站:整个DCS的监督控制器,通常包括配置工具,允许用户创建新回路和配置分布式设备。

- 操作站:用于控制、操作和监控的站点。

- 过程控制单元:基于微处理器的控制器,设计用于自动和复合回路控制。

- 通信系统:将数据从一个站点传输到另一个站点,典型的网络协议包括以太网、Profibus和DeviceNet。

- 智能设备:用于替换旧的I/O设备的智能设备或总线技术。

2.3 DCS与集中控制系统的区别

DCS与集中控制系统的主要区别在于控制功能的分布方式。集中控制系统依赖于一个单一的中央控制单元,而DCS则将控制功能分布在多个控制单元上。这种分布式结构使得DCS在处理复杂和大规模的工业过程时更加灵活和可靠。通过分散控制,DCS减少了单点故障的风险,并且可以更容易地扩展和升级系统。此外,DCS还允许本地控制,减少了与中央控制器通信的需求,从而最小化延迟,提高系统性能。

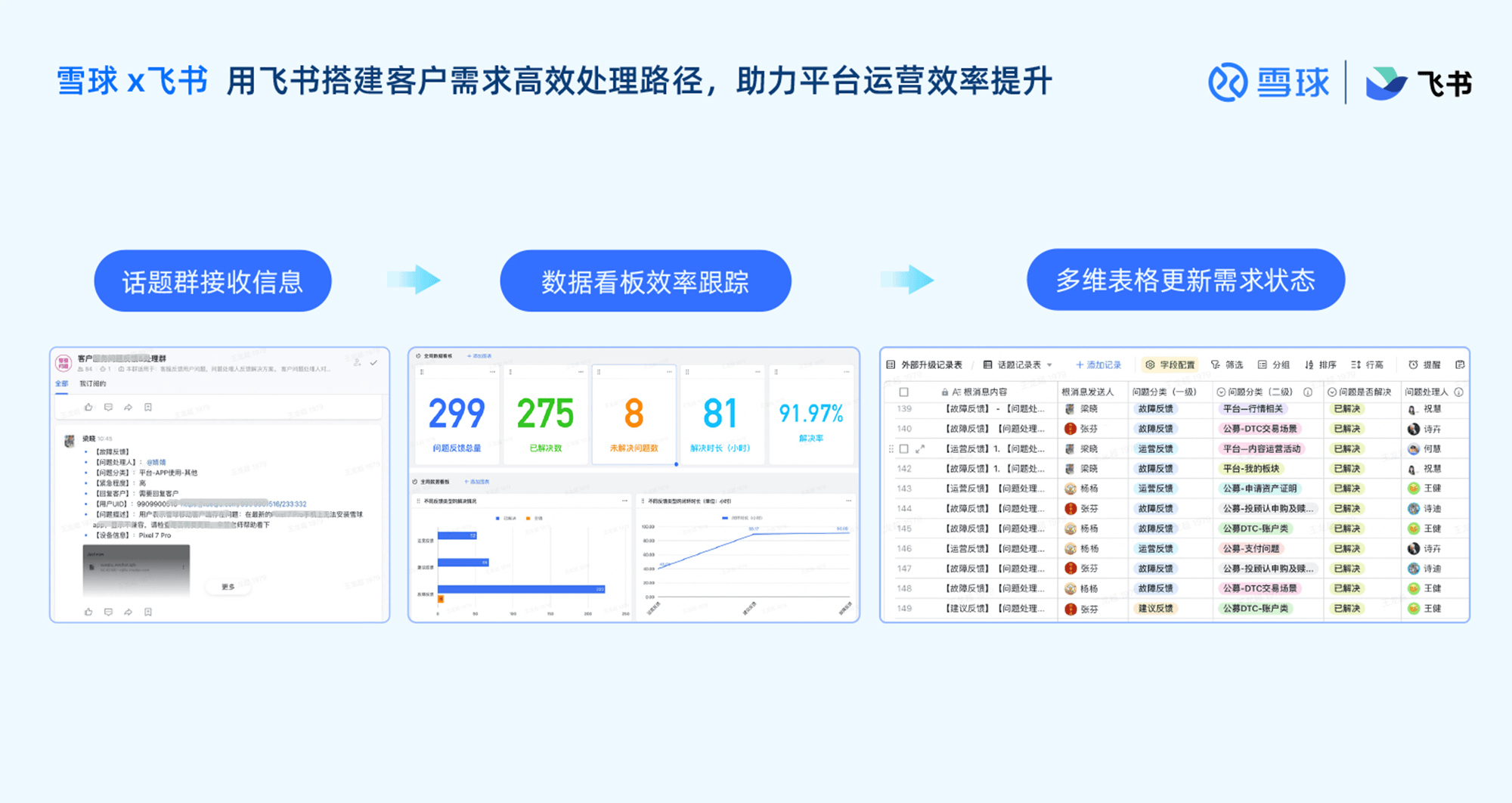

飞书如何助力dcs控制

飞书低代码平台如何助力dcs控制

飞书低代码平台为企业提供了一个灵活的开发环境,使得用户能够快速构建与dcs控制系统相结合的应用程序。通过低代码开发,企业可以根据自身的需求快速创建控制室dcs的监控界面,简化了传统开发流程。用户无需具备深厚的编程技能,即可通过可视化的界面设计,快速实现dcs控制系统组态的功能。这种高效的开发方式,不仅节省了时间,还降低了人力成本,使得企业能够更专注于业务的核心部分。

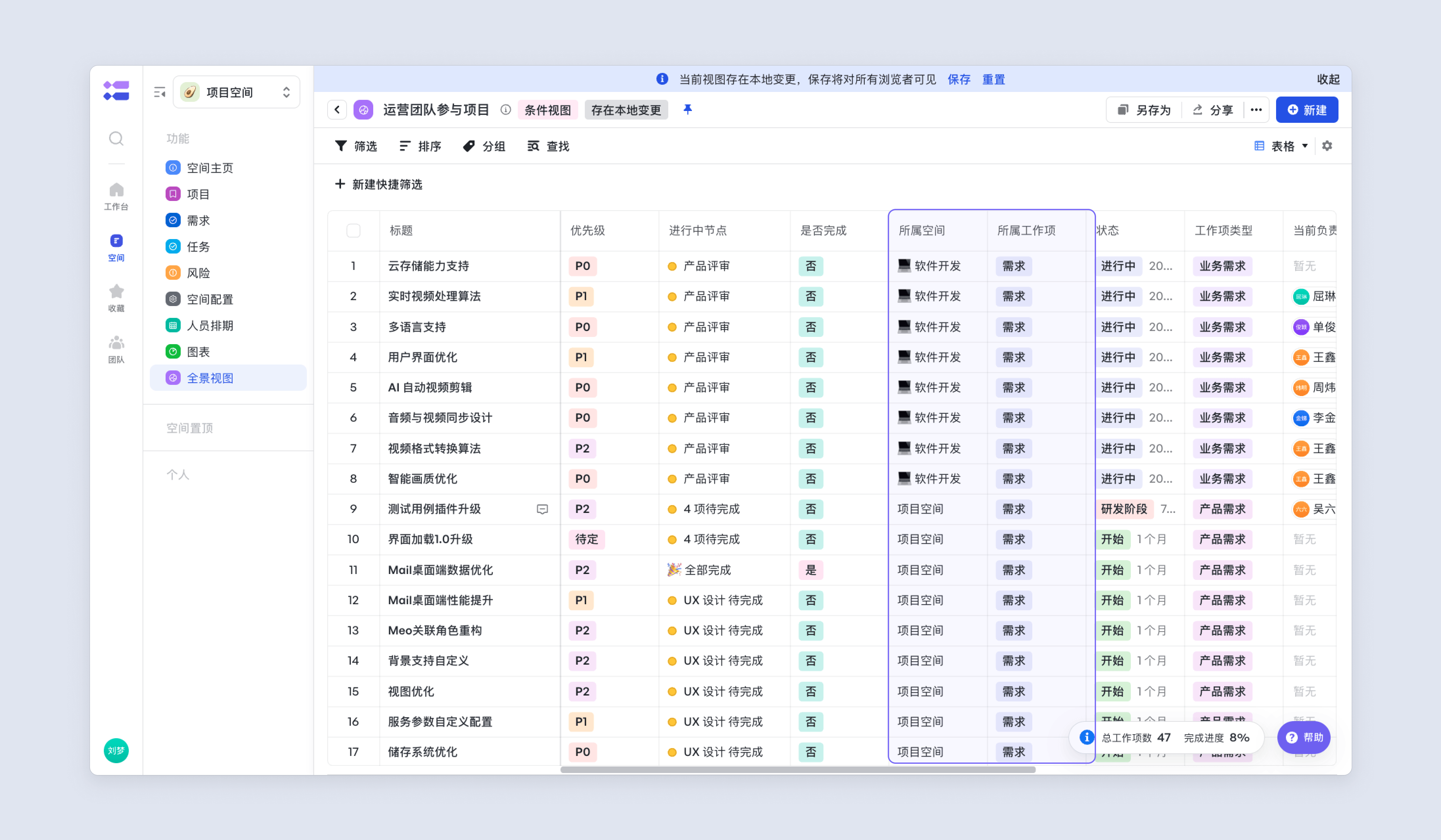

飞书项目如何助力dcs控制

在实施dcs控制系统的过程中,项目管理至关重要。飞书项目为团队提供了一个全面的项目管理工具,能够有效地协调各个环节。通过飞书项目,团队可以实时跟踪dcs控制系统Dn的实施进度,确保每个环节都在预定的时间内完成。项目成员可以在平台上共享文件、讨论问题、更新任务状态,这种透明的沟通方式有助于提高团队的协作效率。此外,飞书项目还提供数据分析功能,帮助企业分析dcs控制的运行效果,及时做出调整。

飞书多维表格如何助力dcs控制

飞书多维表格为企业提供了一种强大的数据管理工具,尤其在处理dcs控制相关的数据时显得尤为重要。用户可以在多维表格中实时记录和分析与dcs控制系统相关的各类数据,包括实时监控数据、历史记录和性能指标等。通过多维表格的灵活性,企业能够方便地进行数据筛选、排序和可视化,帮助决策者快速理解dcs控制系统的运行状态。此外,团队成员可以在表格中协作,实时更新数据,确保信息的准确性和时效性,从而提升整体的管理效率。

三、DCS的应用领域

3.1 采矿和化工行业中的应用

分布式控制系统(DCS)在采矿和化工行业中发挥着至关重要的作用。在采矿过程中,DCS用于监控和控制采矿设备和运输系统,确保操作的安全性和效率。通过实时数据采集和分析,DCS能够优化矿石提取和加工过程,减少资源浪费,提高生产率。

在化工制造厂,DCS控制着复杂的化学反应和生产流程。它能够精确地调节温度、压力和流量,确保生产过程的稳定性和产品质量。同时,DCS系统能够快速响应异常情况,减少事故风险,保护人员和环境的安全。

3.2 发电和水处理设施中的应用

在发电厂中,DCS被广泛用于控制和监控发电过程。无论是燃煤发电、天然气发电还是核能发电,DCS都能够确保各个子系统的协调工作,从而提高发电效率和可靠性。通过实时数据监控和自动化控制,DCS能够优化燃料使用,减少排放,符合环保标准。

水和废水处理设施同样依赖DCS进行过程控制。DCS能够监控水质参数,自动调节处理工艺,确保出水水质达标。通过分布式控制,DCS能够高效管理各个处理单元,减少能耗和运行成本,提高水处理效率。

3.3 制药和食品加工中的应用

在制药行业,DCS用于控制药品生产过程,确保产品的质量和一致性。DCS能够精确控制温度、湿度、压力等关键参数,满足严格的制药工艺要求。通过自动化和数据记录,DCS还能够实现对生产过程的全面追溯,确保符合GMP(良好生产规范)标准。

食品加工行业也广泛应用DCS进行生产控制。DCS能够实时监控生产线上的各个环节,确保食品加工过程的安全性和卫生标准。通过自动化控制,DCS能够提高生产效率,减少人工干预,确保食品质量的一致性和稳定性。

四、DCS的优势与挑战

4.1 DCS的主要优势

分布式控制系统(DCS)具有多项显著优势。首先,DCS提供了高度的可靠性和容错能力。通过在多个控制器之间分布控制和监控功能,系统某一部分的故障不会必然影响整个过程。其次,DCS具有良好的可扩展性,能够轻松适应过程要求的变化、系统扩展或新设备的添加。此外,DCS能够并行处理多个任务,提高系统响应速度和处理能力。最后,DCS系统在工程师和操作员级别启用了安全和网络安全功能,确保系统的安全性和数据完整性。

4.2 DCS面临的挑战

尽管DCS具有诸多优势,但也面临一些挑战。首先,DCS系统的复杂性增加了软件开发和维护的成本。其次,某些情况下,一个控制器的故障可能会影响多个回路,导致系统部分功能失效。此外,DCS系统的诊断问题可能是一个复杂的过程,需要专业技术人员进行处理。最后,随着工业4.0和物联网(IoT)的发展,DCS系统需要不断升级和集成新技术,以保持竞争力。

4.3 DCS与PLC系统的比较

DCS与可编程逻辑控制器(PLC)系统在工业控制中各有优势。PLC系统通常用于控制单个设备或较小的生产过程,具有较高的灵活性和快速响应能力。相比之下,DCS系统适用于需要连续控制和监控的复杂过程,能够管理和协调多个子系统的操作。尽管PLC系统在某些应用中表现出色,但DCS在处理大规模和复杂的工业过程时更具优势。通过结合DCS和PLC系统,企业可以实现更高效和可靠的生产控制。

五、DCS在工业4.0时代的角色

5.1 DCS与智能制造

在工业4.0时代,智能制造成为工业发展的重要方向。分布式控制系统(DCS)在这一过程中扮演着关键角色。DCS通过实时数据采集和分析,能够对生产过程进行精确控制和优化。这种能力使得工厂能够更灵活地应对市场变化,提高生产效率和产品质量。

智能制造强调设备和系统的互联互通,DCS通过与其他工业控制系统如SCADA和PLC的无缝集成,实现了全厂范围内的信息共享和协同工作。这不仅提高了工厂的自动化水平,还为实现全生命周期管理和智能决策提供了坚实的基础。

5.2 DCS在预测性维护中的应用

预测性维护是工业4.0的重要应用之一,通过对设备运行数据的实时监控和分析,能够在设备故障发生前进行预防性维护。DCS在这一过程中发挥了重要作用。DCS系统能够实时采集设备的运行状态数据,如温度、压力、振动等,并通过内置的分析算法,识别出潜在的故障迹象。

通过预测性维护,企业可以避免设备的突然故障,减少停机时间和维护成本,提高设备的利用率和生产效率。此外,DCS系统还可以将预测性维护的数据和结果与企业的ERP系统和供应链管理系统进行集成,实现全面的资源优化和管理。

5.3 DCS在能源管理中的作用

能源管理是现代工业的重要课题,DCS在这一领域也发挥了显著作用。通过实时监控各个生产过程的能耗,DCS系统能够识别出能源使用的低效环节,并提供优化建议。例如,在发电厂中,DCS可以通过调整燃料使用和发电参数,优化发电效率,减少排放。

在工业设施中,DCS还可以对供暖、通风、空调等辅助系统进行优化控制,降低能耗。通过与物联网(IoT)技术的结合,DCS系统可以实现更广泛的能源数据采集和分析,为企业提供全面的能源管理解决方案。

六、未来展望:DCS的演进方向

6.1 DCS系统的未来趋势

随着工业技术的不断发展,DCS系统也在不断演进。未来的DCS系统将更加智能化和互联化。通过引入人工智能和机器学习技术,DCS系统将能够实现更为复杂的自动化控制和决策支持。云计算和大数据技术的应用,也将使DCS系统的数据处理和分析能力大幅提升。

此外,随着工业4.0的推进,DCS系统将更加注重与其他工业控制系统和企业管理系统的集成,实现全厂范围内的智能化管理和优化。

6.2 开放式DCS的潜力

传统的DCS系统通常是封闭的,难以与其他系统进行无缝集成。开放式DCS通过采用标准化的接口和协议,能够实现与多供应商设备和系统的互操作性。这种开放性不仅提高了系统的灵活性和可扩展性,还降低了企业的IT成本和供应链风险。

开放式DCS还能够更快地引入和应用新技术,如物联网(IoT)和边缘计算,进一步提升系统的智能化水平和应用价值。

6.3 DCS与物联网(IoT)的融合

物联网(IoT)技术的快速发展,为DCS系统带来了新的机遇和挑战。通过将IoT设备和传感器集成到DCS系统中,企业可以实现更广泛和实时的数据采集和监控。这种融合不仅提高了DCS系统的感知能力,还为实现更为精细的过程控制和优化提供了数据支持。

未来,DCS与IoT的深度融合将推动工业智能化的进一步发展。通过实时数据分析和智能决策支持,企业将能够实现更高效、更灵活的生产管理,提升整体竞争力。